În sistemul de producție al industriei textile, funcționarea stabilă și eficientă a echipamentelor de filare este baza pentru producerea eficienței și asigurarea calității produsului. Stabilitatea lui Piese TMT (componentele TMT), care sunt compuse din miezul echipamentului de filare, determină performanța directă generală a echipamentului. Odată cu intensificarea concurenței în industria textilă și creșterea cererii pieței pentru foc de înaltă calitate, optimizarea stabilității TMT Parts a devenit o problemă cheie în dezvoltarea industriei. Prin inovații, oferiri ale materialelor și multe întreprinderi ale proceselor, au făcut progrese semnificative în dezvoltarea stabilității piețelor TMT, și o garanție solidă pentru funcționarea eficientă a echipamentelor de filare.

În timpul funcționării continue pe termen lung a echipamentelor tradiționale de filare, probleme de defecțiune cauzate de fluctuațiile piețelor TMT sunt frecvente. De exemplu, uzura componentelor transmisiei, rulmenții slăbiți și deformarea pieselor structurale cheie vor duce la scăderea preciziei de funcționare a echipamentului, ducând la grosimea neuniformă a firului și a creșterii ratei de rupere, ceea ce afectează grav eficiența producției și calitatea produsului. În plus, defecțiunile frecvente ale echipamentelor nu numai că cresc costurile de întreținere, dar provoacă și întârzieri în planurile de producție din cauza timpilor de nefuncționare, provocând pierderi economice directe companii.

În același timp, industria textilă modernă se dezvoltă spre inteligență și rapiditate. Noile echipamente de filare impun mai mari asupra stabilității piețelor TMT. În operarea la viteză mare, componentele trebuie să reziste la solicitări mecanice mai mari și la sarcină dinamică; în modul de producție inteligent, echipamentul necesită precizie aproape strictă, consistența și fiabilitatea componentelor. Prin urmare, optimizarea stabilității TMT Parts a devenit o alegere inevitabil pentru a satisface actualizarea ale industriei și pentru a promova dezvoltarea nevoii de înaltă calitate a industriei textile.

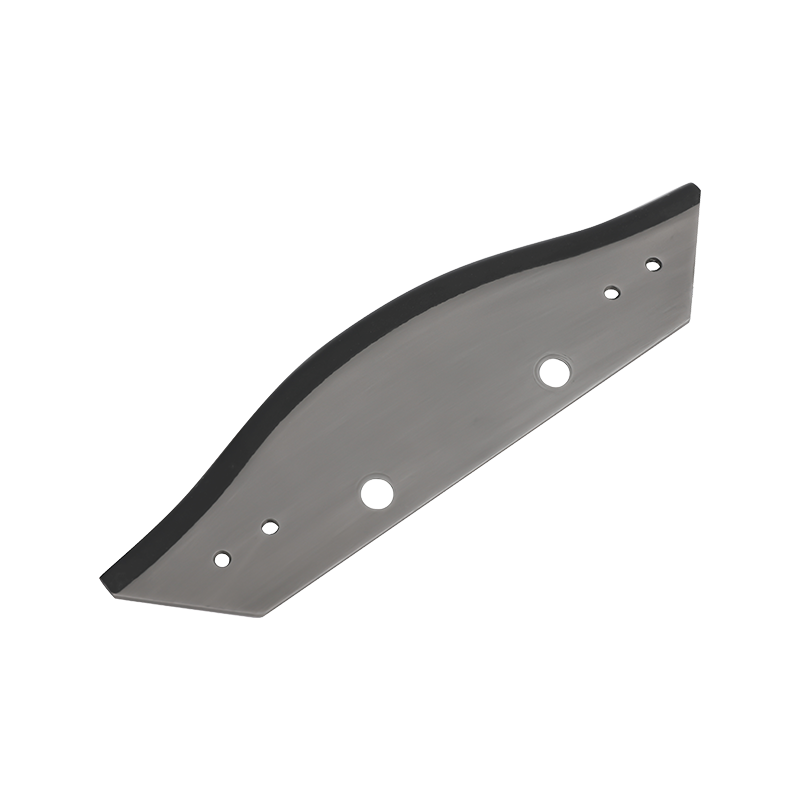

În ceea ce privește selecția materialelor, industria a crescut cercetarea și dezvoltarea și aplicarea materialelor de înaltă performanță. Pentru componentele cheie care suportă sarcini mari în piese TMT, cum ar fi arbori de antrenare, angrenaje etc., oțel aliat de înaltă rezistență sau materiale altele speciale sunt pentru rezistență, tenacitate și rezistență la uzură a materialului prin adăugarea de elemente metalice rare și optimizarea procesului de tratament termic. Aceste materiale nu numai că pot reduce eficient rata de uzură a componentelor în timpul utilizării pe termen lung, ci și pot reduce riscul de fractură cauzat de oboseală, asigurând stabilitatea piețelor TMT la rădăcină.

Inovația în procesele de producție este veriga centrală în optimizarea stabilității. Aplicarea vastă a tehnologiei de prelucrare a preciziei a stabilității semnificative a preciziei de fabricație a pieselor TMT. Centrul de prelucrare CNC asigură precizia de montare a piețelor atinge starea optimă prin controlul dimensional la nivel de microni și prelucrarea finisării suprafeței și reduce factorii de instabilitate în funcționarea cauzei erorii de asamblare. În plus, procesele avansate de tratare a suprafeței, cum ar fi nanoacoperirea, călirea cu laser etc., formează un strat protector dens pe suprafața pieselor, sporind rezistența la coroziune și uzură și prelungindu-i și mai multă durată de viață.

La nivel de proiectare, întreprinderile au introdus tehnologii de proiectare asistată de computer (CAD) și analiză cu elemente finite (FEA) pentru a optimiza structura pieselor TMT. Prin simularea condițiilor de stres ale componentelor în diferite condiții de lucru, ajustarea parametrilor structurali, eliminarea punctelor de concentrare a tensiunii și a creării stabilității structurale generale. În același timp, aplicarea conceptului de design modular face instalarea, dezasamblarea și întreținerea pieselor TMT mai convenabile, reducând impactul operațiunilor de întreținere în ceea ce privește stabilitatea.

Îmbunătățirea stabilității TMT Parts a adus multiple impacturi pozitive asupra funcționării echipamentelor de filare. În primul rând, rata de defectare a echipamentelor a fost mult redusă. Datorită rezistenței și fiabilității sale mai mari la uzură, piesele optimizate TMT reduce numărul efectiv de timpi de nefuncționare cauzată de deteriorare a componentelor, prelungește timpul semnificativ de funcționare a echipamentului și îmbunătățește eficiența producției cu mai mult de 20%. În al doilea rând, calitatea produsului este garantată efectiv. Echipamentul de filare acționat stabil poate asigura uniformitatea, rezistența și alți indicatori ai firului îndeplinesc standarde înalte, reduce rata defectuoasă și sporesctatea pe piață a întreprinderii.

Din perspectiva controlului costurilor, optimizarea stabilității TMT Parts aduce beneficii economice semnificative. Frecvența redusă de întreținere a echipamentelor și frecvența de înlocuire a componentelor reduce direct costurile de întreținere ale întreprinderii; obținerea eficienței producției determinată de funcționare eficientă și stabilă a echipamentului diluează indirect costul de producție al produsului unitar. În plus, o de producție stabilă ajutată să formuleze mai bine planuri de producție, să reducă riscul de întârzieri ale comenzilor cauzate de defecțiunile echipamentelor și să mențină reputația companiilor și relațiile cu banii.

În ciudată încă mai multe realizări în optimizarea stabilității TMT Parts, industria se confruntă cu provocări și oportunități. Pe măsură ce echipamentele textile se dezvoltă spre viteze mai mari și direcții mai inteligente, cerințele de stabilitate pentru TMT Parts vor continua să crească. În viitor, cercetarea și dezvoltarea de noi materiale va deveni un punct cheie de descoperire, cum ar fi material inteligent cu funcții de auto-vindecare, materiale compozite ultra-ușoare și de înaltă rezistență, care se așteaptă să îmbunătățească și mai multă performanță pieilor.

În același timp, aplicarea în profunzime a tehnologiei digitale va oferi o nouă cale pentru optimizarea stabilității. Prin tehnologia IoT, starea de funcționare a TMT Parts este monitorizată în timp real, iar analiza de date mari este utilizată pentru a prezice potențialele defecțiuni pentru a realiza întreținerea preventivă; combinați cu algoritmi de inteligență artificială, parametrii de funcționare ai echipamentului ajustați dinamic pentru a se asigura că TMT Parts sunt întotdeauna în cea mai bună stare de funcționare. În plus, conceptul de producție ecologică va promova și optimizarea stabilității către o direcție mai ecologică și mai durabilă, și dezvoltarea de piese TMT cu consum redus de energie și durată lungă de viață va deveni o nouă tendință în industrie.