Pe fundalul dezvoltării industriei de automobile către fiabilitate ridicată și viață lungă, Acoperire prin pulverizare (procesul de acoperire prin pulverizare) este o tehnologie cheie pentru a îmbunătăți performanța suprafeței pieilor, iar caracteristicile sale de rezistență la uzură sunt din ce în ce mai folosesc pe scară largă în domeniul accesoriilor auto. Procesul de pulverizare rezistent la uzură îmbunătățește semnificativ rezistența la uzură, coroziune și impact a accesoriilor prin formarea de acoperiri de înaltă performanță pe suprafața substraturilor metalice sau nemetalice și a devenit un mijloc important pentru producătorii de automobile de a optimiza calitatea produselor și de a reduce costurile de întreținere. Acest articol va analiza în profunzime valoare practică a stratului spray rezistent la uzură în domeniul accesoriilor auto din principii tehnice, scenarii de aplicare, avantaje de performanță și tendințe din industrie.

Miezul procesului de pulverizare rezistent la uzură constă în aderarea uniformă a materialelor rezistente la uzură (cum ar fi aliaje metalice, particule ceramice, materiale compozite polimerice etc.) la suprafața accesoriilor prin pulverizare de mare viteză sau topire la temperatură ridicată pentru a forma o acoperire cu proprietăți fizice și chimice speciale. În funcție de tipul de proces, acesta poate fi împărțit în pulverizare termică (cum ar fi pulverizare cu plasmă, pulverizare cu flacără supersonică), pulverizare electrostatică, pulverizare cu pulbere etc. Diferite procese sunt potrivite pentru accesorii cu diferite materiale și cerințe de performanță.

În comparație cu tehnologiile tradiționale de tratare a suprafețelor (cum ar fi galvanizarea, tratamentul termic), acoperirea prin pulverizare rezistentă la uzură are avantaje semnificative:

Adaptabilitate largă a materialului: acoperirile pot fi formate pe suprafețele diferitelor substraturi, cum ar fi oțel, aluminiu, plastic etc., iar materialele de acoperire pot fi selectate în mod flexibil în funcție de cerințele de rezistență la uzură. De exemplu, duritatea acoperirii ceramice cu carbură de tungsten poate atinge HRC peste 60, depășind cu multe substraturi metalice obișnuite;

Îmbunătățire semnificativă a performanței: grosimea acoperirii poate fi controlată cu precizie (de la zeci de microni la câțiva milimetri), umple eficient defectele de suprafață ale substratului, îmbunătățește duritatea suprafeței, rezistență la uzură și rezistență la coroziune. Conform datelor de inspecție, durata de viață a accesoriilor tratate cu pulverizare rezistentă la uzură poate fi prelungită de 3-5 ori;

Foarte prietenos cu mediul: Unele procese noi (cum ar fi pulverizarea cu pulbere fără solvenți) pot reduce emisiile de COV, pot respecta reglementările globale de protecție a mediului și sunt mai durabile decât procesele de galvanizare.

(I) Accesorii sistemului motor

Inelul pistonului, conducta de supapă, arborele cotit și alte accesorii din interiorul motorului sunt supuse unei uzări severe în condiții de temperatură ridicată, presiune ridicată și medii de mișcare cu viteză mare. Procesul de pulverizare cu flacără supersonică acoperă suprafața inelului pistonului cu un strat de aliaj de carbură de crom, care poate forma un strat protector cu durată ridicată și rezistență la temperatură ridicată, reducând coeficientul de frecare, reducând în timp scurgerile de combustibil și apărarea eficienței motorului. După ce conducă supapă este acoperită cu un strat ceramic de pulverizare cu plasmă, rezistența la uzură este necesară, ceea ce poate reduce eficient uzura supapă și conducă și dintre poate prelungi durata de viață generală a motorului.

(II) Șasiu și accesorii ale sistemului de transmisie

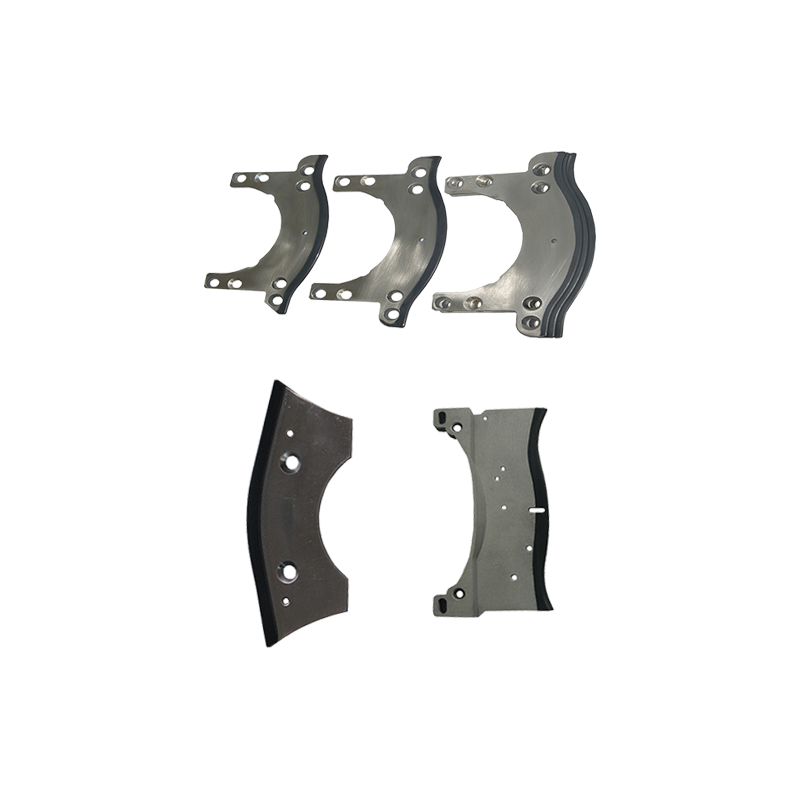

Brațele de suspensie, articulațiile de direcție, semiarborele și alte accesorii din șasiu sunt expuse condițiile complexe de drum și medii corozive pentru o lungă durată de timp și sunt predispuse la creșterea golurilor și la o precizie redusă de manipulare a cauzei uzurii. Procesul de pulverizare electrostatică este utilizat pentru a acoperi stratul polimer rezistent la uzură pe suprafața brațului de suspensie, care poate obține efecte de reducere a corozității și a frecării în același timp; arborele angrenajului sistemului de transmisie poate rezista la sarcini de cuplu mai mari prin pulverizarea termică a stratului compozit de metal cermet, reducând uzura angrenajului angrenajului și reducând zgomotul transmisiei.

(III) Caroseria și accesorii exterioare

Grinzile pragului, arcadele roților, armătura șasiului și alte părți sunt susceptibile la impactul cu nisip și pietriș și coroziunea ploii și zăpezii. Acestea sunt rezistente la uzură Spray Coating spray-uri din elastomer poliuree sau acoperire pe bază de cauciuc pentru a forma un strat flexibil rezistent la uzură, rezistând în mod eficient la impactul pietrișului și prevenind rugina. Decorațiile exterioare, cum ar fi suporturile pentru bara de protecție, suporturile pentru bagaje etc., sunt acoperite cu un strat de poliester rezistent la uzură prin pulverizare cu pulbere, care poate crește duritatea suprafeței și rezistența la zgârieturi, obținând în timp efect de culoare bogată.

Performanța acoperirii prin pulverizare depinde de indicatorii de bază, cum ar fi aderența acoperirii, duritatea, uniformitatea grosimii și rezistența la îmbătrânirea mediului:

Aderență: Rezistența de aderență a stratului de acoperire și a substratului este detectată prin metoda rețelei (ISO 2409) sau metoda de tragere (ASTM D4541). Standardele calificate necesită de obicei aderență ≥5MPa;

Duritate: Folosiți un microdurimetru (cum ar fi duritatea Vickers HV) pentru a măsura duritatea acoperirii. Duritatea acoperirilor ceramice trebuie să atingă HV peste 1000, iar duritatea acoperirilor din alte metale trebuie să fie ≥ HV 500;

Rezistența la uzură: Durata de viață a stratului de uzură este evaluată prin test de uzură abrazivă (cum ar fi ASTM G65). Condițiile de testare includ tipul abraziv, sarcina, distanța de alunecare etc. Greutatea de uzură a stratului de înaltă calitate ar trebui să fie ≤0,1 g/1000 de cicluri;

Rezistența la coroziune: Testul cu pulverizare cu sare (ISO 9227) este o rezistență comună pentru a detecta la coroziune a stratului de acoperire. Acoperirile pentru accesorii auto trebuie să treacă de obicei 1000 de ore de test de pulverizare cu sare și nu există nicio rugină evidentă pe suprafață.

Organizația Internațională pentru Standardizare (ISO) și Asociația Industriei Automobile (cum ar fi SAE și IATF) au specificații clare pentru parametrii procesului, performanța acoperirii și metodele de detectare a acoperirii prin pulverizare rezistentă la uzură. Producătorii de automobile trebuie să selecteze standardele pentru a răspunde în funcție de mediu de utilizare a accesoriilor pentru a se asigura că performanța acoperirii de îndeplinire a cerințelor de utilizare.

(I) Actualizare inteligentă a procesului

Odată cu popularizarea tehnologiei Industry 4.0, stratul spray rezistent la uzură se dezvoltă treptat spre inteligență. De exemplu, prin instalarea unui senzor de distanță laser pe brațul robotului, se realizează ajustarea dinamică a traiectoriei de pulverizare și monitorizarea în timp real a grosimii acoperirii; big data analizează corelare a parametrilor procesului și performanța acoperirii și optimizează schema de pulverizare pentru a crește rata de randament; introduce un sistem de inspecție vizuală AI pentru a identifica și sorta defect suprafeței acoperirii (cum ar fi bulele și scurgerile) la viteză mare pentru a reduce costurile de inspecție manuală.

(II) Materiale verzi și inovare de proces

Reglementări de mediu mai stricte promovează transformarea stratului spray rezistent la uzură către o poluare scăzută și un consum redus de energie. Aplicarea materialelor verzi, cum ar fi straturile rezistente la uzură pe bază de bio (cum ar fi poliuretanii pe bază de ulei vegetal) și acoperirile cu pulbere reciclabile, devine din ce în ce mai răspândită; noile procese, cum ar fi pulverizarea cu plasmă la temperatură joasă și pulverizarea la rece, sunt în conformitate cu obiectivul de neutralizare a carbonului al industriei auto prin reducerea consumului de energie și reducerea emisiilor de gaze nocive. În plus, descoperirea tehnologiilor de reutilizare și reutilizare a straturilor de deșeuri a reciclat și mai mult respectarea mediului înconjurător a proceselor de pulverizare rezistente la uzură.

(III) Revoluție în tehnologia de acoperire compozită

Blocajul de performanță al acoperirilor cu un singur material este depășit prin tehnologia de acoperire compozită. De exemplu, designul structurii cu dublu strat al „stratului ceramic de tranziție metalică rezistentă la uzură” poate rezolva problema nepotrivirii dintre coeficientul de dilatare termică al acoperirii ceramice și substratul metalic și poate crea forța de legare a acoperirii; înveliș nanocompozit poate ajunge în mod semnificativ rezistența la oboseală și capacitatea de auto-lubrifiere a acoperirii prin introducerea umpluturii la scară nanometrică (cum ar fi grafen și nanotuburi de carbon), oferind o soluție mai bună pentru accesorii auto în condiții extreme de funcționare.

Procesul de acoperire prin pulverizare rezistentă la uzură a devenit o tehnologie cheie indispensabilă în industria auto, cu avantajele sale semnificative în dezvoltarea piețelor auto, prelungirea duratei de viață și reducerea costurilor întreținerii. Odată cu inovarea continuă a tehnologiilor de acoperire inteligentă, verzi și compozite, în viitor, Spray Coating va arăta o potențială de aplicare mai mare în domenii emergente, cum ar fi vehicule cu energie nouă și conducerea autonomă, și va promova dezvoltarea industriei auto într-o direcție de calitate mai înaltă și mai durabilă..